Il fondatore e amministratore di Tesla, Elon Musk, ha scritto una lettera ai dipendenti in cui preannunciava un prossimo taglio del personale pari al 7% della forza lavoro. Secondo il Wall Street Journal, l’obiettivo sarebbe quello di ridurre il prezzo base dalla Model 3 attraverso una diminuzione dei costi aziendali. L’auto elettrica pensata per il mercato di massa potrebbe arrivare ad un prezzo di 35 mila dollari, combinando anche il rilancio della produzione. «L’aumento dei volumi e i miglioramenti del design della manifattura sono cruciali per Tesla per raggiungere le economie di scala necessarie per produrre le Model 3 da range standard (220 miglia) e interni standard a 35.000 dollari ed essere una compagnia sostenibile», si legge nella lettera di Musk.

La lettera è ancor più interessante se si si considerano le dichiarazioni del CEO di Tesla sull’automazione: «Alcune cose […] possono essere fatte meglio manualmente, mentre altre necessitano di automazione, ed è importante non confonderle tra di loro. La stragrande maggioranza del sistema produttivo di Tesla è automatizzato. Tuttavia, come ho già detto in un tweet alcuni mesi fa, abbiamo indubbiamente esagerato sul fronte dell’automazione, automatizzando anche alcune cose piuttosto sciocche» [citazione dalla conferenza telefonica sui risultati economici del 4° trimestre 2017].

Le sue affermazioni naturalmente hanno sollecitato curiosità, dato che molti credono nel potenziale del rendere automatici i processi produttivi per il miglioramento tanto della produttività, quanto della qualità del prodotto. Cerchiamo quindi di approfondire i motivi per cui l’impiego di robot industriali rimane così limitato e come mai le società possono fare fatica a integrare proficuamente i robot nei loro processi produttivi.

Il settore dei robot industriali

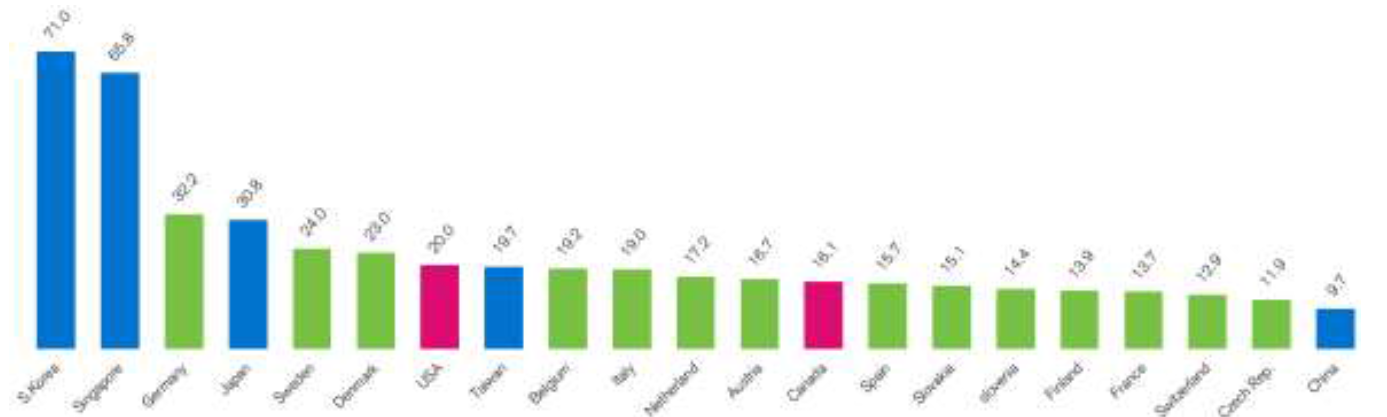

L’International Federation of Robotics stima che attualmente due terzi dei robot industriali siano impiegati in soli due settori, quello automobilistico e quello dell’elettronica. La concentrazione di robot in questi due segmenti è così elevata da rendere possibile un’analisi a livello di nazioni.

La Corea del Sud primeggia nell’impiego di robot in ambito produttivo, con 71 robot ogni 1000 operai impiegati in settori manifatturieri. Non sorprende quindi che l’economia del Paese sia guidata dal settore manifatturiero e che in essa i segmenti della produzione di automobili, di semiconduttori e schermi piatti rappresentino una quota più ampia che in qualsiasi altro paese al mondo. In seconda e terza posizione troviamo rispettivamente Singapore e la Germania.

Perché i settori automobilistico ed elettronico utilizzano maggiormente i robot? Prima di tutto, i robot industriali sono costosi e complessi da installare e gestire, quindi per giustificarne il costo un’azienda deve fabbricare prodotti di valore elevato, oppure in grandi quantità, o entrambi. In sostanza, è una questione di economie di scala.

Immaginiamo di automatizzare una linea di produzione con robot. Un singolo braccio robotico come quello utilizzato dai produttori di automobili per stampare, verniciare o saldare pannelli generalmente ha un prezzo di listino superiore a 100 mila dollari, a cui ne vanno aggiunti altri 100-200 mila per l’installazione, la programmazione e la costruzione di un perimetro di sicurezza circostante, prima che possa iniziare a essere utilizzato nella produzione. Una fabbrica di automobili generalmente ha due o tre linee di produzione per stabilimento e può impiegare da 200 a 500 robot su ciascuna linea. Il costo iniziale, quindi, ammonterebbe ad almeno 50 milioni di dollari: è evidente che il fabbricante deve vendere un bel po’ di automobili per poter giustificare l’investimento iniziale.

Il criterio logico di armonizzare e semplificare i processi di produzione risale a un secolo fa, e si ritrova nella famosa citazione tratta dall’autobiografia di Henry Ford: «Ogni cliente può avere un’auto del colore che desidera, purché sia nero». In effetti, questa logica si è dimostrata valida ben prima dell’epoca dei robot. Le innovazioni della forza vapore e dell’elettricità hanno portato grandi miglioramenti in termini di efficienza al settore manifatturiero, ma a fronte di cospicui investimenti iniziali. Per giustificare tali investimenti occorreva che la scala di produzione fosse centralizzata e concentrata nelle fabbriche, e che i prodotti e processi venissero standardizzati. In questo modo la rivoluzione industriale ha spinto le fabbriche artigianali sull’orlo dell’estinzione, poiché le merci prodotte in serie erano più economiche e veloci da realizzare.

Il caso di Tesla

Benché il prezzo al dettaglio di una Tesla sia più del doppio del prezzo medio di una vettura dei principali marchi, è difficile capire come gli attuali volumi riescano a giustificare il costo di una linea di produzione completamente automatizzata. In realtà, sappiamo che Tesla ha tentato di automatizzare una parte molto più vasta della produzione, con un grado di integrazione verticale molto più elevato rispetto a qualsiasi grande casa automobilistica. La portata dell’automazione e il rapido ritmo di adozione della robotica sembrano aver sollevato un secondo problema, ossia che l’automazione è facile da introdurre, ma difficile da gestire con successo. Le case automobilistiche affermate utilizzano la robotica e l’automazione da decenni e, generalmente, introducono cambiamenti nel processo produttivo in maniera molto lenta e ponderata.

La rivista Bloomberg Businessweek recentemente ha riportato un’affermazione di Michelle Hill, un’esperta di produzione della società di consulenza Oliver Wyman: «Toyota non deciderebbe mai, come invece ha fatto Musk, di provare un nuovo sistema di produzione e nuovi collaboratori su un’auto mai costruita prima. Il successo nella produzione di automobili è frutto dell’organizzazione armonica di moltissimi elementi, che devono operare all’unisono».

Conclusioni

Prevedendo che Tesla continui ad ampliare i propri volumi di produzione e acquisisca maggiore esperienza nell’uso della robotica comprendendone meglio sia il potenziale, sia le limitazioni, ci si può aspettare che nel tempo i suoi sistemi di automazione producano gli stessi guadagni di efficienza di cui beneficiano le sue concorrenti più esperte. Tuttavia, le difficoltà iniziali di Tesla offrono un’utile lezione agli altri produttori. I robot sono costosi e richiedono solitamente grandi volumi per giustificare l’investimento. Sono anche sistemi complessi, che spesso richiedono un’attenta analisi costi-benefici prima dell’adozione e, di conseguenza, un lungo periodo di programmazione e verifica prima dell’entrata in funzione. Oggi è possibile automatizzare molti compiti umani, ma solo in piccola parte in maniera efficiente sotto il profilo dei costi.